- Localización: Getafe

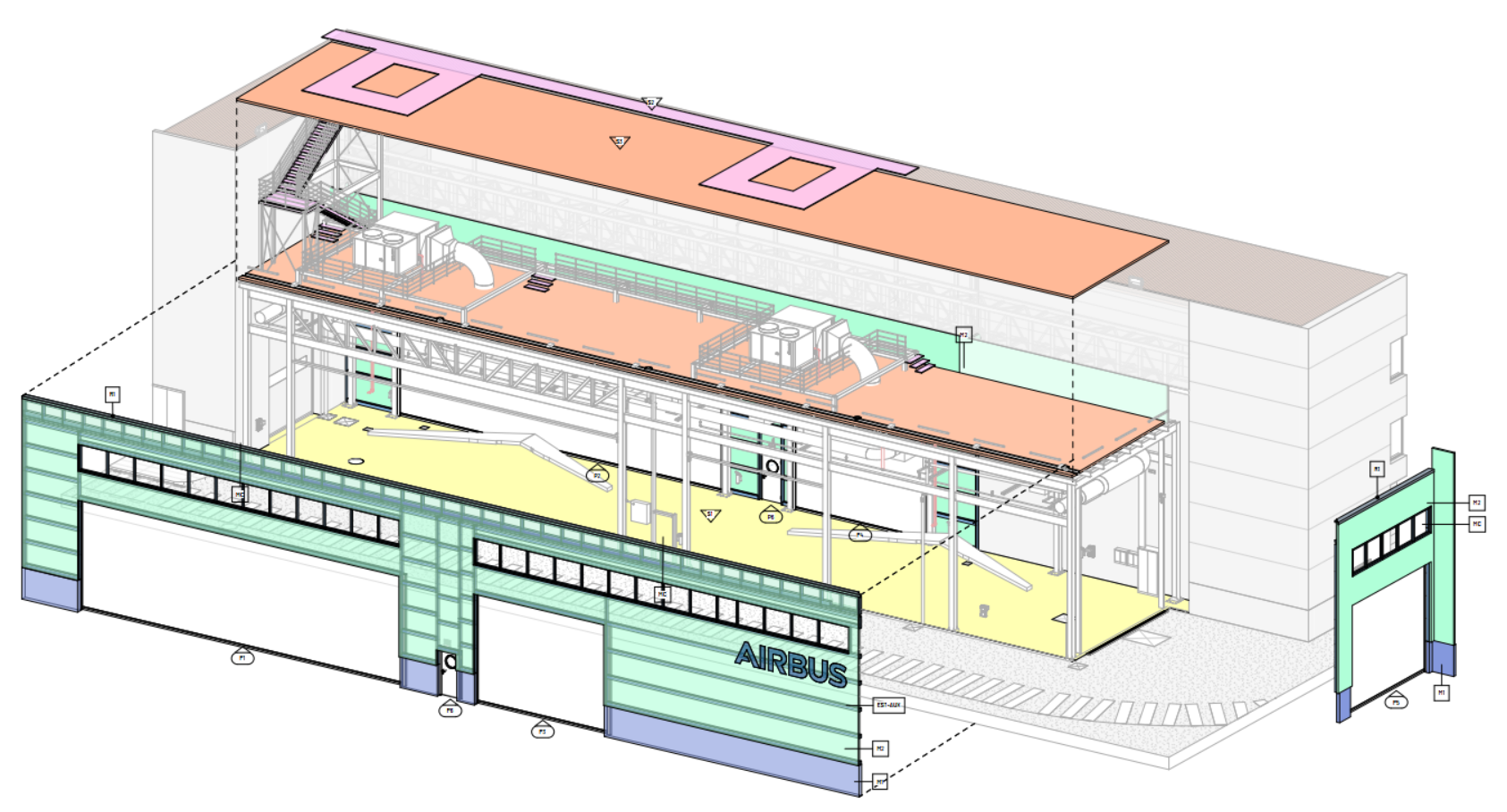

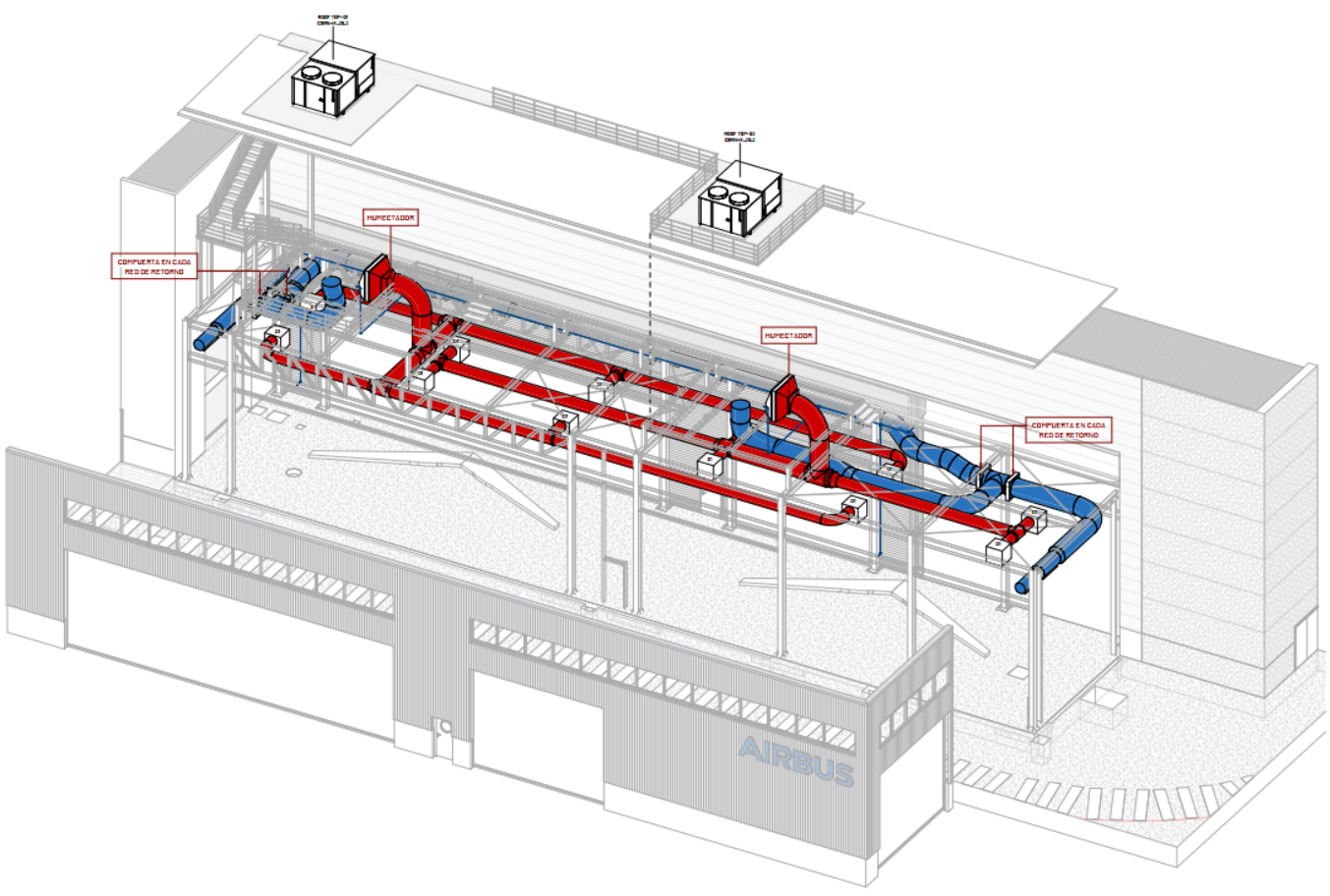

- Datos Principales: Superficie: 350m²; Volumen: 3200m3; Carga Refrigeración: 41KW; Carga calefacción: 35KW

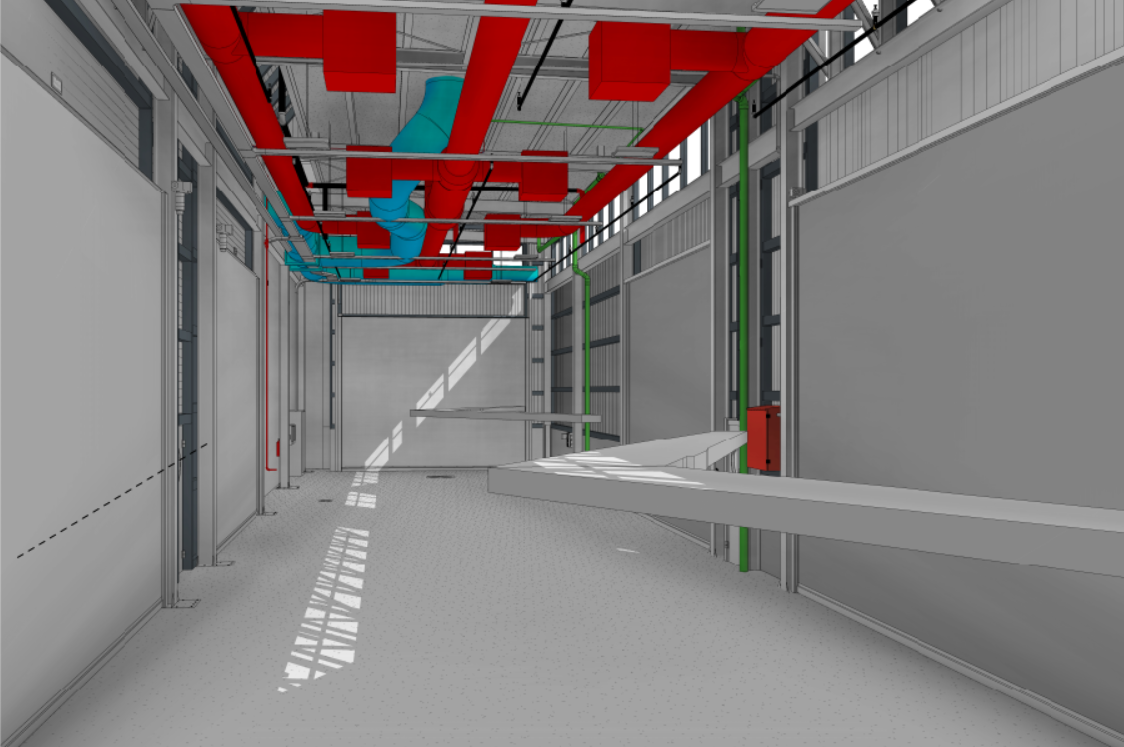

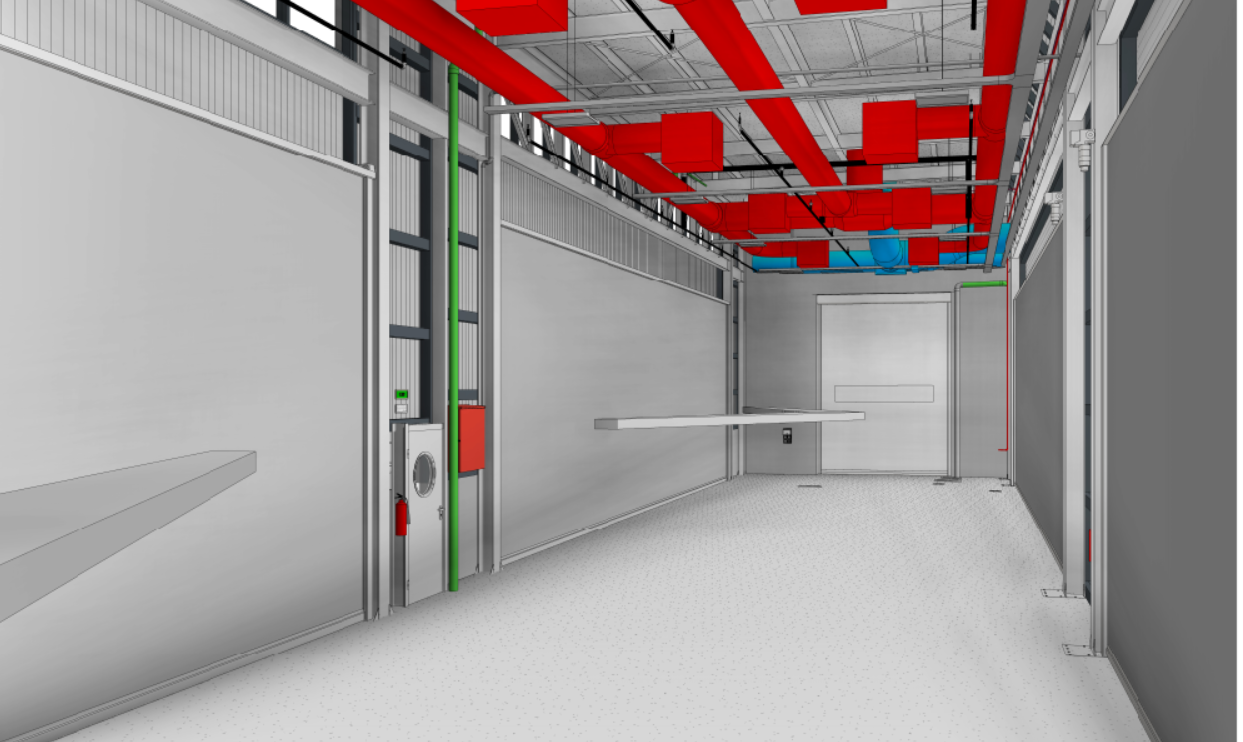

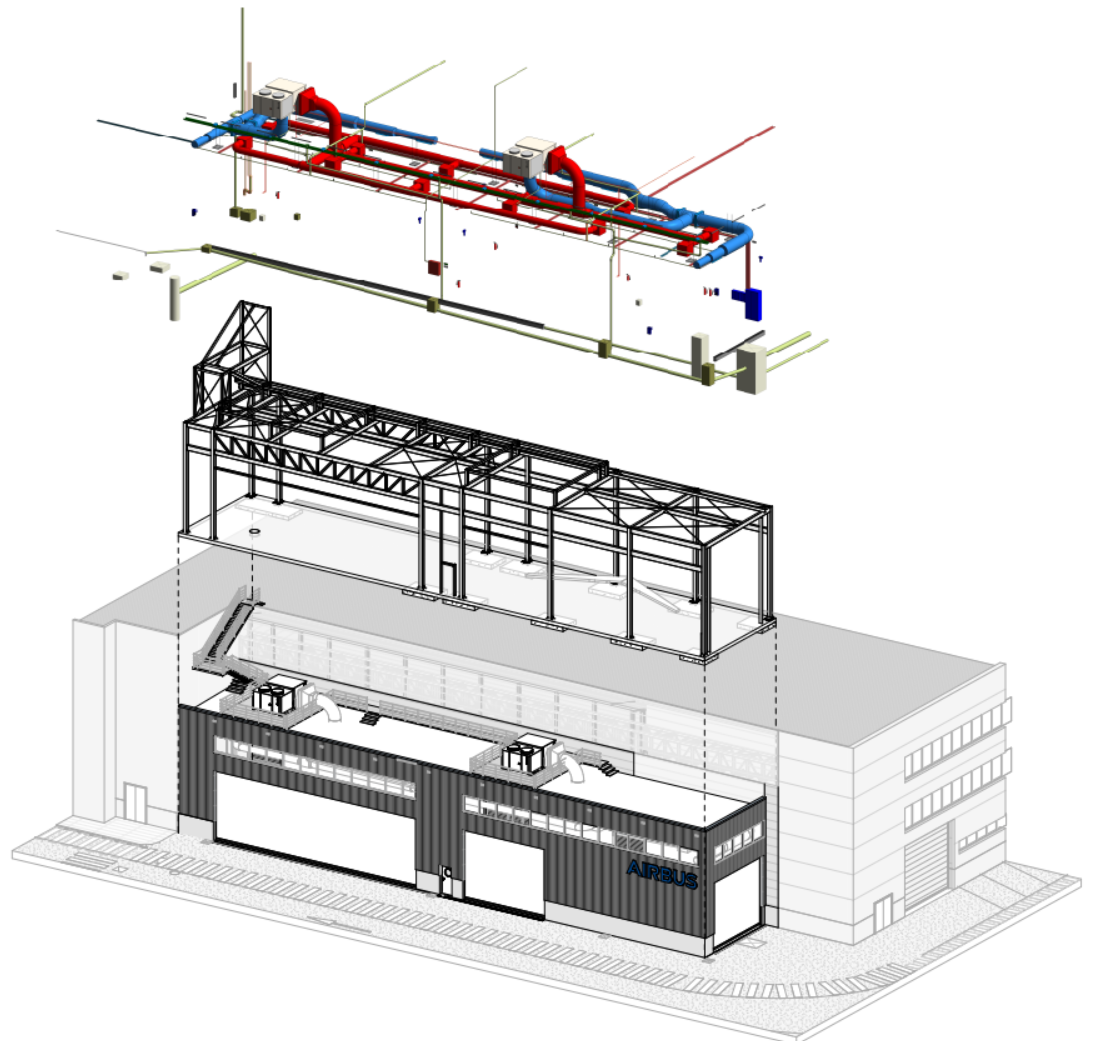

- Tecnología: Estructura metálica con grandes luces salvadas con cerchas de gran longitud. Dos unidades roof top de altas prestaciones y eficiencia energética. Iluminación led integrada con iluminación natural

- Cliente: AIRBUS

Savener, ingeniería de referencia, reconocida por su enfoque multidisciplinar y su compromiso con soluciones innovadoras y sostenibles, ha llevado a cabo un ambicioso proyecto en la factoría de Airbus Getafe.

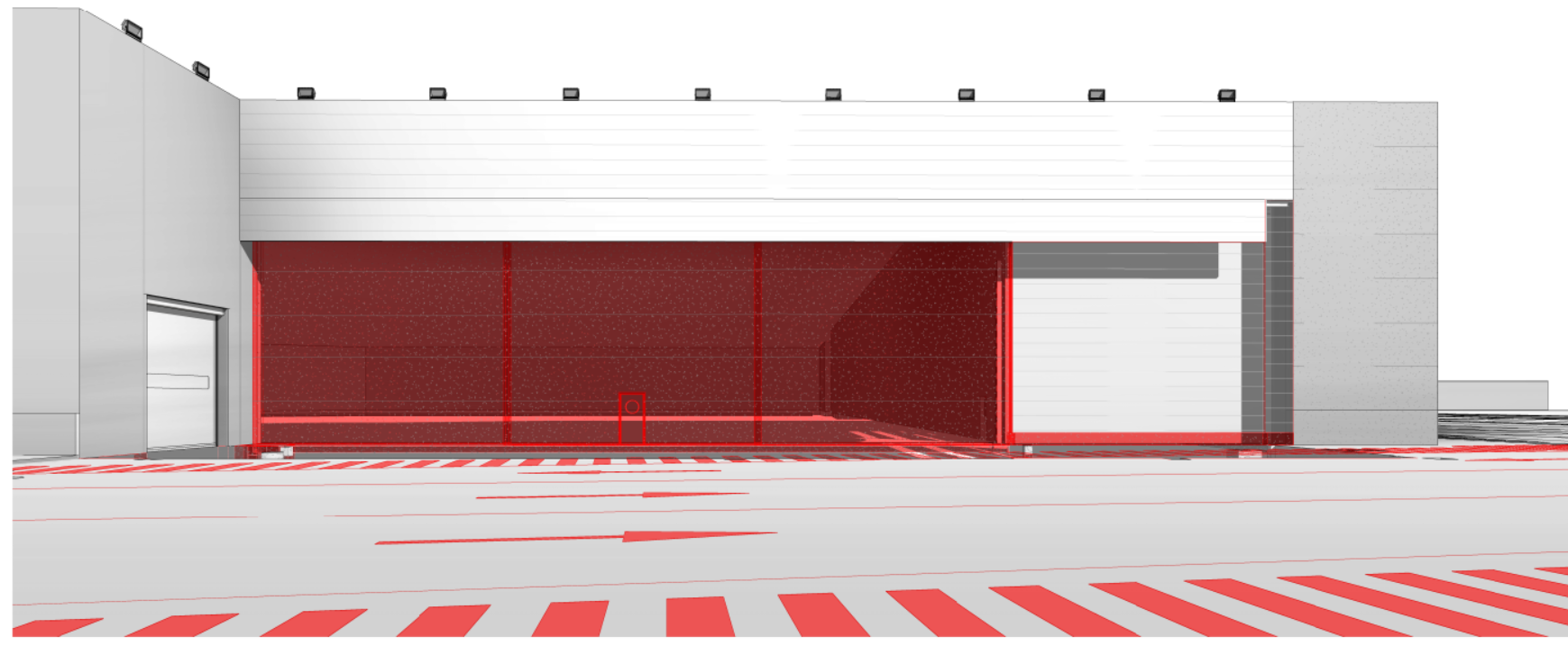

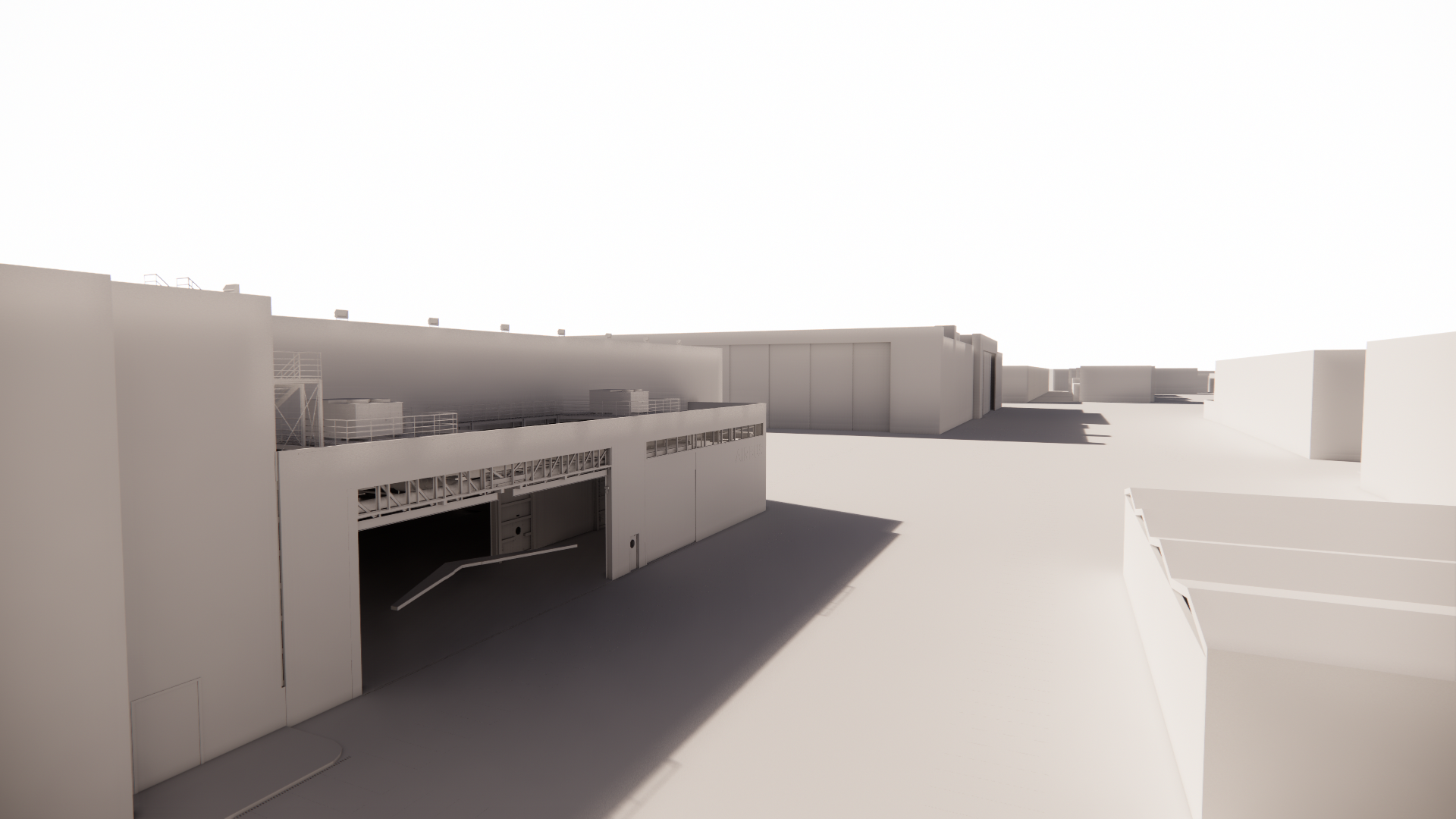

Este desafío consistió en diseñar un edificio anexo a la nave A1 que proporcionara un sistema para solucionar la pérdida energética originada a través de los portones, una vez abiertos debido a la entrada de utillajes y materiales aeronáuticos en el hangar A1, infraestructura esencial para la línea de producción del modelo A320.

Consciente de las exigencias del entorno industrial y de los estrictos plazos que maneja el cliente, Savener ha diseñado un edificio esclusa adosado al hangar que, además de resolver las pérdidas energéticas, manteniendo las condiciones de humedad y temperatura, mejora los flujos operativos.

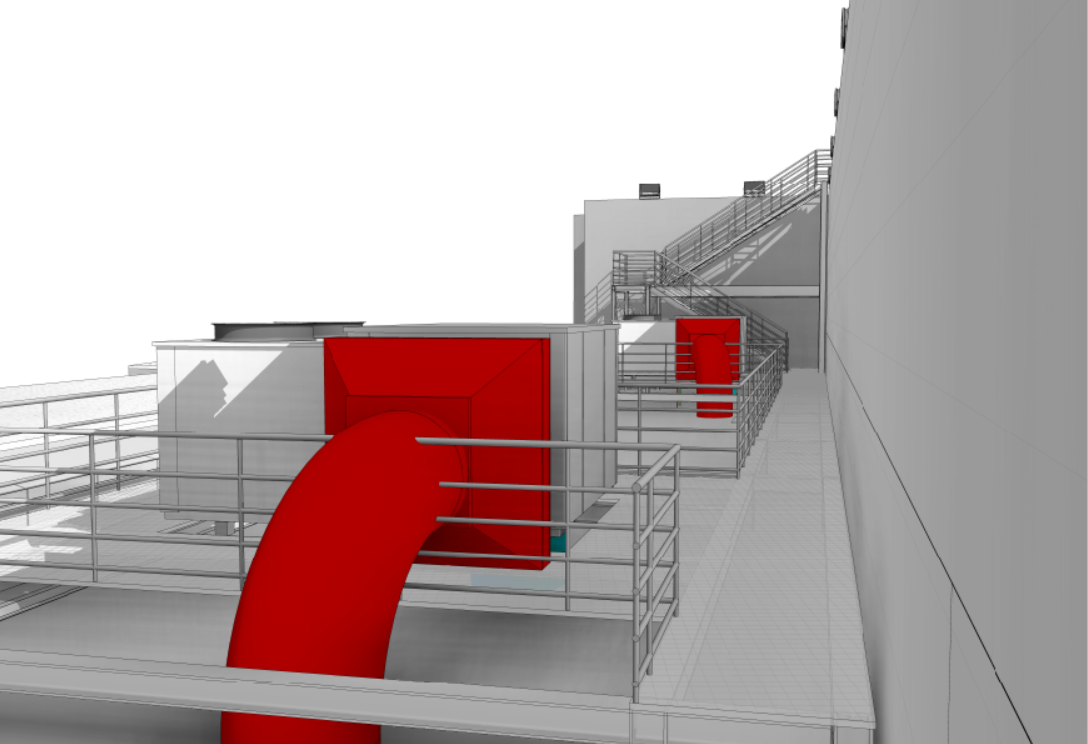

El proyecto se ha desarrollado con un meticuloso y detallado modelo 3D, que no solo muestra la continuidad de la producción, sino que también amplía las posibilidades operativas, mejorando los flujos de circulación de los operarios y de las piezas de producción y contribuye a un entorno más eficiente y sostenible.

El proyecto destaca por la integración de la metodología BIM desde fases iniciales, siendo una herramienta clave en el proceso de los proyectos diseñados por Savener, desde el diseño hasta la ejecución; ya que tras el proyecto forma parte importante de la dirección facultativa en el proceso de obra. El modelo fue complementado con avanzadas simulaciones térmicas y lumínicas, que permitieron prever el comportamiento del sistema en diferentes escenarios, y con un levantamiento tridimensional mediante nube de puntos de la zona de intervención. Estas técnicas aseguraron un modelo virtual preciso, reduciendo al mínimo cualquier posible desviación en la obra y ajustando el presupuesto; tratando de evitar desviaciones e integrando el nuevo edificio en las ajustadas condiciones iniciales.

La capacidad de Savener para ejecutar un proyecto de este nivel de complejidad en un tiempo reducido fue esencial para cumplir con los plazos impuestos por Airbus. La línea de producción del A320, por su naturaleza estratégica, no podía detenerse, lo que obligó a desarrollar soluciones rápidas, efectivas y perfectamente integradas en el entorno industrial.

Además de resolver las necesidades inmediatas del cliente, este proyecto aporta un valor añadido significativo al incluir la posibilidad de desarrollar el modelo 3D como un futuro gemelo digital del sistema físico que ayude a monitorizar las condiciones y los ahorros. Esto brinda a Airbus una herramienta clave para el futuro, permitiéndole integrar esta infraestructura en estrategias de mantenimiento predictivo y optimización operativa. La anticipación de posibles fallas y la capacidad para tomar decisiones informadas se convierten así en ventajas competitivas para la factoría.

El enfoque adoptado por Savener no solo se centró en la funcionalidad y el cumplimiento de plazos, sino también en la sostenibilidad y la integración con el entorno industrial. El diseño incorpora sistemas de aprovechamiento energético y soluciones que reducen el impacto ambiental, reafirmando el compromiso de la empresa con un desarrollo responsable y alineado con los objetivos de sostenibilidad.

En este proyecto, Savener demuestra una vez más su capacidad para afrontar retos complejos, ofreciendo soluciones que combinan innovación, precisión técnica y sostenibilidad. Este enfoque, centrado en maximizar el valor para el cliente y en garantizar la funcionalidad a largo plazo, posiciona a Savener como un referente en proyectos industriales avanzados.